Dank Mikro- und Nanooptiken entstehen immer kompaktere optische Systeme. Diese ebnen Ihnen den Weg für ganz neue Funktionalitäten, die mit herkömmlichen Optiken nicht möglich sind. Die kosteneffiziente Massenproduktion solcher Optiken ist durch UV Imprint Realität geworden. Sollen zusätzliche Funktionen, wie elektrische Leiterbahnen oder schwarze Blenden, in das Optikmodul integriert werden, wird jedoch häufig auf komplexe Verfahren (z.B. Photolithografie) zurückgegriffen. Diese Verfahren sind nicht nur teuer, sondern auch in Kombination mit dem UV-Imprint-Prozess nicht ideal. Durch die Kombination verschiedener funktionaler Polymere können Sie die Kosten senken, den Prozess vereinfachen und die Zuverlässigkeit des optischen Elements erhöhen.

Was sind Mikrooptiken und wo kommen sie zum Einsatz?

Vereinfacht ausgedrückt, sind Mikrooptiken miniaturisierte Versionen herkömmlicher Optiken. Die Bauteile der klassischen Optik, wie Linsen, Spiegel oder Prismen, liegen dabei nur wenige Größenordnungen über der Wellenlänge des sie durchstrahlenden Lichts.

Eine Anwendung, bei der die Vorteile der Verkleinerung von Optiken besonders deutlich werden, sind medizinische Endoskope. In den letzten Jahren konnte durch Mikrooptiken und entsprechende Fertigungstechniken das gesamte Optikmodul (einschließlich Bildsensor) auf einen Würfel mit einer Kantenlänge von <1 mm verkleinert werden (siehe Abbildung 1a).

Neben den kleineren Abmessungen ermöglichen Mikrooptiken auch neue und verbesserte Konzepte für jahrhundertealte optische Aufgaben, wie Projektionssysteme. Anstatt einzelne, hintereinander angeordnete Linsen mit entsprechend großem Raumvolumen für die Bildprojektion zu verwenden, wird ein Array von Mikrolinsen zur Parallelisierung der Projektion eingesetzt. Dadurch wird ein hoher Lichtstrom erreicht, gleichzeitig aber aufgrund der verkürzten Fokuslänge nur einen Bruchteil der Größe von herkömmlichen Projektionssystemen benötigt (siehe Abbildung 1b).

Verkleinert sich die Dimension von mikro- zu nanoskopisch, hat das Einfluss auf die Lichtlenkung: Die Brechung (refraktiv) wechselt zur Beugung (diffraktiv). Dies eröffnet eine Fülle von neuen Möglichkeiten. Zum Beispiel können diffraktive optische Elemente (DOEs) verwendet werden, um einen kollimierten (geraden) Laserstrahl in praktisch jede gewünschte Lichtverteilung zu verändern. Ein bemerkenswertes Beispiel ist die Erzeugung eines Punktmusters, das in der 3D-Sensorik genutzt wird, um die Breite, Höhe und Tiefe eines Objekts zu messen (siehe Abbildung 1c).

Wie funktioniert der Herstellungsprozess?

Diese neue Art von Optik erfordert natürlich neue Herstellungsmethoden. Herkömmliche Methoden, wie das Spritzgießen, sind aufgrund der erforderlichen Strukturgrößen und der genauen Ausrichtung weniger geeignet.

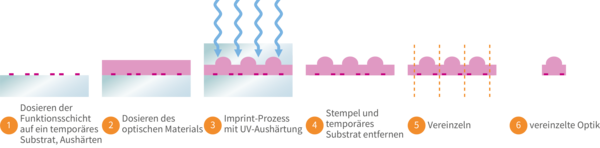

Das UV-Mikro-/Nano-Imprint-Verfahren ist heute ein etabliertes Werkzeug mit einem großen Portfolio an Standardmaschinen, welche von mehreren Herstellern angeboten werden. Bei diesem Verfahren wird ein flüssiges, transparentes, UV-härtendes Material auf einen Glaswafer aufgetragen. Anschließend wird es mit einem strukturierten Stempel in Kontakt gebracht. Nachdem die Geometrie der Optik, wie Linsen und DOEs, durch den Stempel definiert wurde, wird das Material mit UV-Licht gehärtet. Danach wird der Stempel entfernt und das Material in einzelne Module geschnitten (siehe Abbildung 2).

Integration von Aperturen als Funktionsschicht

Etwas komplizierter wird es, wenn zusätzliche Funktionen in ein optisches Element integriert werden müssen. Blenden bzw. Aperturen zum Beispiel sind Schlüsselelemente in vielen optischen Designs.

Bislang wurden Blenden in geprägte Optiken standardmäßig mit einem photolithografischen Verfahren integriert. Dafür wird zunächst eine strukturierte Chromschicht auf einem Glaswafer erzeugt und anschließend die Optik direkt auf den Wafer geprägt.

Das bisherige Verfahren umfasst eine Vielzahl von Schritten:

- Beschichtung eines Glaswafers mit einer homogenen Chromschicht

- Abscheidung eines Fotolacks

- Strukturierung des Fotolacks in einem Lithografieschritt

- chemische Entwicklung des Fotolacks

- Entfernung eines Teils der Chromschicht

- Ablösen des restlichen Fotolacks

Nachteile dieser Lösung:

- Dieses Verfahren ist sehr komplex und daher teuer.

- Zudem schränkt es auch die Einsatzmöglichkeiten für solche Blenden stark ein. Dieser Prozess funktioniert nur auf Glaswafern und ist in der Regel nicht mit der Strukturierung einer Chromschicht auf der Polymeroptik selbst vereinbar.

- Weitere Probleme können durch eine unzureichende Haftung der Chromschicht auf Glas oder des Polymermaterials auf Chrom entstehen.

Neuer Ansatz 1: Direkte Einbettung eines funktionellen Materials in die Optik

Durch die direkte Einbettung eines funktionellen, bspw. schwarzen Materials in die Polymeroptik lassen sich viele der vorher genannten Probleme vermeiden. Eine Möglichkeit dies umzusetzen ist, während des Imprint-Prozesses zusätzlich zur optischen Struktur definierte Kanalstrukturen einzuprägen. Diese Kanäle können anschließend mit einem schwarzen, niedrigviskosen Material gefüllt werden, das entweder durch UV-Licht oder Wärme gehärtet wird (siehe Abbildung 3). Dies vereinfacht den Prozess enorm.

Ein weiterer Vorteil dieser Option ist, dass die thermomechanischen Eigenschaften der beiden Materialien (optisch transparent und schwarz) viel näher beieinander liegen als die von Glas, Chrom und Polymer. Somit werden thermische Spannungen durch Fehlanpassungen des Wärmeausdehnungskoeffizienten (CTE) vermieden. Dies verbessert unmittelbar die Zuverlässigkeit, wie Temperaturwechseltests nachweisen konnten. Da diese Methode keine Glassubstrate mehr benötigt, werden das Gewicht und die Höhe der Optik effektiv minimiert und gleichzeitig die Kosten gesenkt.

Neuer Ansatz 2: Einsatz eines temporären Trägers

Ein anderer möglicher Ansatz ist, mit einem temporären Träger (z. B. einer Kunststofffolie) zu beginnen. Auf dem Träger werden die Blenden z.B. durch Siebdruck eines lichtblockierenden Polymers hergestellt. Nach der UV- oder Wärmehärtung des Polymers folgt der Standard-UV-Imprint, bei dem die optischen Strukturen genau auf die Öffnungen ausgerichtet werden können. Nach dem Aushärten des transparenten Materials und dem Entfernen des Stempels kann die Trägerfolie abgezogen werden. So entsteht ein vollständig monolithisches (vollpolymeres) optisches Modul mit integrierten Blenden (siehe Abbildung 4).

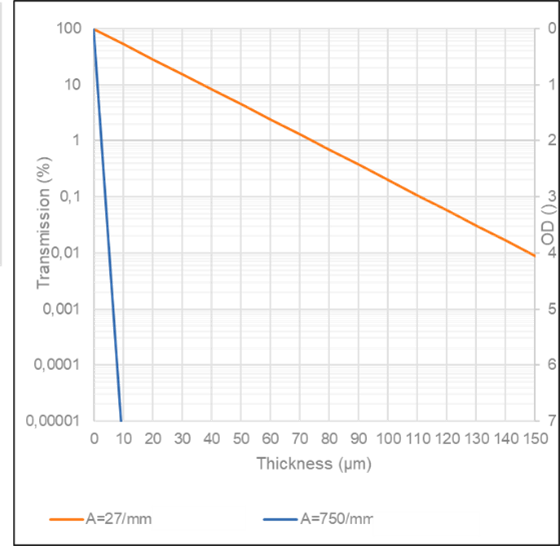

Beide neuen Ansätze haben den gemeinsamen Vorteil, dass die Eigenschaften der schwarzen Materialien auf das optische Design und die jeweiligen Prozesse abgestimmt werden können:

- Beispiel 1: Siebdruckbares Material mit moderater Viskosität und hohem Absorptionskoeffizienten für hohe optische Dichte in wenigen µm dünnen Schichten

- Beispiel 2: Material zum Befüllen der funktionellen Strukturen mit niedriger Viskosität und moderatem Absorptionskoeffizienten für hohe optische Dichte in Strukturen von einigen 100 µm

- Es ist sogar möglich, eine spektrale Filterfunktion direkt in das Polymer einzubauen (z. B. Sperrung eines bestimmten Wellenlängenbereichs bei gleichzeitiger Durchlässigkeit in einem anderen Wellenlängenbereich).

Integration funktioneller, elektrisch leitender Schichten

Für einige Anwendungen ist die Integration elektrisch leitender Strukturen in das optische Element erforderlich. Ein Beispiel ist das Diffusorelement, das in Time-of-Flight-Sensoren oder Sensoren für strukturiertes Licht verwendet wird, um den emittierten Laserstrahl optisch zu formen. Hier werden die leitfähigen Strukturen als Sicherheitsmechanismus verwendet. Dadurch kann eine mögliche Beschädigung des Diffusorelements erkannt und eine Gefährdung durch den emittierten Laserstrahl vermieden werden. Zur Herstellung eines solchen Sicherheitsmechanismus kann ein ähnliches Verfahren wie bei den Blenden angewandt werden. Allerdings wird anstelle eines schwarzen Polymers ein isotroper elektrisch leitender Klebstoff (ICA) verwendet.

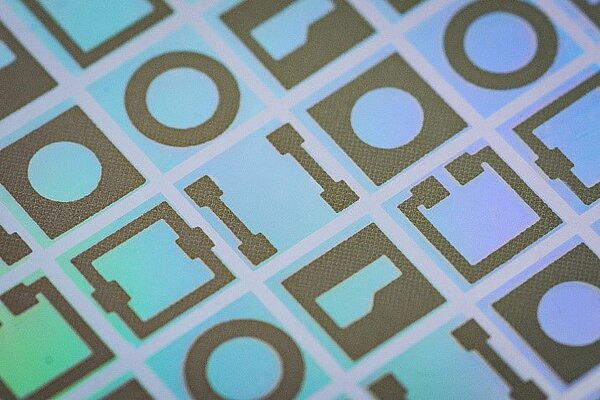

Zunächst wird ein ICA (z. B. DELO DUALBOND IC343) im Siebdruckverfahren auf eine temporäre Trägerfolie aufgebracht, die verschiedene Strukturen (z. B. Leiterbahnen, Blenden) enthält. Anschließend wird mit einem transparenten, UV-härtenden Material (z. B. DELO KATIOBOND OM614) eine Nanostrukturauf diese Folie gedruckt, die das diffraktive optische Element darstellt. Durch Abziehen der Trägerfolie entsteht ein Vollpolymer-Wafer mit mehreren DOEs und einer integrierten, leitfähigen Struktur (siehe Abbildung 6).

Fazit

Dieser Prozess überzeugt durch Einfachheit und Kosteneffizienz:

- Mit einfachen UV-Imprint-Verfahren lassen sich miniaturisierte optische Elemente wie Linsen oder DOEs mit zusätzlichen Funktionalitäten (z. B. elektrische Leiterbahnen oder schwarze Blenden) herstellen.

- Dazu werden nur zwei Materialien benötigt: Ein UV-härtendes transparentes Material für die Hauptoptik und ein UV- oder warmhärtendes gefülltes Material, das die elektrische Leitfähigkeit oder die lichtabschirmende Eigenschaft bereitstellt.

- Zudem ermöglicht dieser Ansatz die Überwindung potenzieller Probleme der Zuverlässigkeit (z. B. thermische Fehlanpassungen), da beide Materialien in ihren thermomechanischen Eigenschaften aufeinander abgestimmt werden können.

Bei DELO finden Sie ein umfangreiches Portfolio an derartigen Produkten. Wir helfen Ihnen dabei, eine geeignete Lösung für die spezifischen Anforderungen Ihrer individuellen Anwendung zu finden.