Schließlich führt Kleben in vielen Fällen auch zu geringeren Fertigungskosten, da Bauteiltoleranzen wie erwähnt größer ausfallen können, eine hohe und einfache Automatisierung möglich ist und Wärme nicht zwingend benötigt wird.

Außer für strukturelle Verbindungen werden Klebstoffe, insbesondere im Automobilsektor, zudem für Vergussanwendungen in E-Motoren eingesetzt, um empfindliche Komponenten gegen Feuchtigkeit, Medien oder mechanische Belastung zu schützen. So sichern sie den Spulendraht gegen Vibrationen, decken Löt- und Schweißkontakte als Korrosionsschutz ab oder sichern die Wicklung gegen abrasive Medien.

Besser verbinden mit Klebstoffen

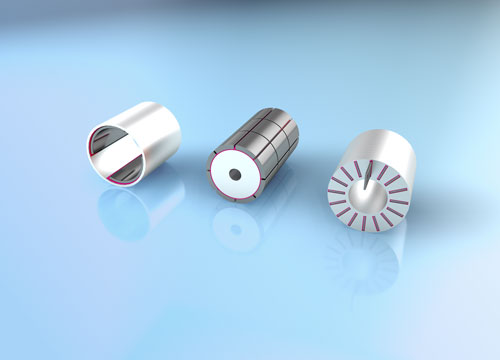

Etablierte Verbindungsmethoden wie mechanisches Klemmen oder das Bandagieren von Magneten kommen dabei zunehmend an Grenzen, sowohl was die Funktion des Motors als auch was den Produktionsprozess angeht. So müssen mit zunehmend kleineren Motoren auch die erforderlichen Fertigungstoleranzen weiter sinken, was die Kosten in die Höhe treibt. Insbesondere für leistungsfähige Motoren finden zunehmend Seltenerdmagnete Verwendung. Da sie korrosionsanfällig sind, erhalten sie eine Passivierungs-, Nickel- oder Epoxidharzbeschichtung, die beim Montieren verletzt werden kann und wodurch die Magnete direkten Umwelteinflüssen ausgesetzt würden.

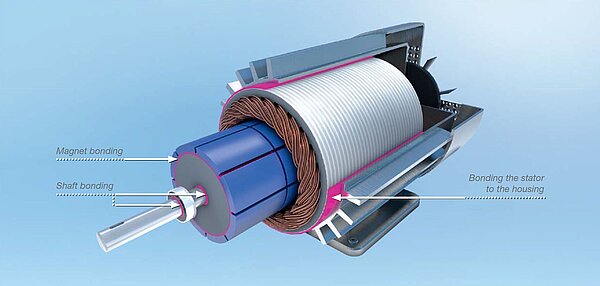

Neben dem erwähnten Ausgleich größerer Fertigungstoleranzen und dem Vermeiden von Reib- oder Kontaktkorrosion sind Klebstoffe schlagfest, was essentiell für die hohen dynamischen Kräfte bei E-Motoren ist. Ihre dämpfende Wirkung reduziert Vibrationsgeräusche und führt damit zu einer akustischen Verbesserung. Dank ihrer homogenen Spannungsverteilung gleichen sie thermischen Stress aus, der zum Beispiel bei unterschiedlichen Wärmeausdehnungskoeffizienten zwischen Stator und Gehäuse entstehen kann. Im Fall der Welle verhindern sie aufgrund ihrer spaltüberbrückenden Eigenschaften Spiel und Schlupf.

Warum man Elektromotoren kleben sollte und welcher Klebstoff dafür geeignet ist

Elektromotoren sind in unserem Leben allgegenwärtig. Sie werden kleiner und leistungsfähiger, womit auch die Herausforderungen an die Verbindungstechnik steigen. Kleben bietet für die Produktion und den Betrieb eine Reihe von Vorteilen, wobei Motorenhersteller aus einer Fülle unterschiedlicher Klebstofffamilien wählen können.

Tesla hat maßgeblich dazu beigetragen, Elektroautos als effiziente und nachhaltige Zukunft individueller Mobilität zu sehen. E-Motoren kommen in Fahrzeugen jedoch nicht nur als emissionsfreie Antriebe zum Einsatz, sondern auch in Fensterhebern oder Sitzverstellern. Tatsächlich finden sie sich überall – in E-Bikes, in Werkzeugen oder in unseren Küchen. Was alle Hersteller von Elektromotoren gemeinsamen haben, ist das Ziel sie kleiner und leistungsfähiger zu machen sowie ihren Wirkungsgrad zu verbessern. Dies wird unter anderem mit der Gestaltung des Blechpakets realisiert, mit der optimalen Einbindung der Magnete in das Blechpaket und indem der Luftspalt zwischen Magnet und Wicklung möglichst eng gehalten wird.

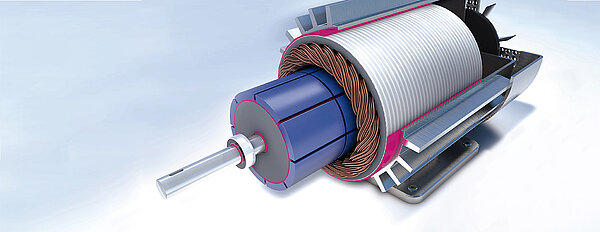

Im Vergleich zu diesen herkömmlichen Methoden bietet das Kleben eine Reihe von Vorteilen und kommt insbesondere für drei Anwendungen im E-Motor in Frage: Für die Verbindung von Magneten und Blechpaket, für Welle und Rotor sowie für Stator und Gehäuse.

Den passenden Klebstoff auswählen

Angesichts ihrer verschiedenen Größen und der unterschiedlichen Umwelteinflüsse, denen E-Motoren ausgesetzt sind, gibt es ebenso wenig eine Blaupause für ein allgemeingültiges Design wie für einen Standard-Produktionsprozess. Trotzdem empfiehlt sich zunächst eine Betrachtung der größeren Klebstoffgruppen mitsamt ihrer jeweiligen Stärken und Schwächen. Anschließend können Tests einzelner Produkte mit dem konkreten Bauteil erfolgen. Vernachlässigt man Acrylate und Polyurethane, die ihre Berechtigung haben, aber aufgrund ihrer moderaten Zuverlässigkeit für High-End-Anwendungen weniger geeignet sind, bleiben mit Metallklebstoffen sowie Ein- und Zwei-Komponenten-Epoxidharzen drei Produktgruppen übrig. Diese weisen teilweise verschiedene Eigenschaften auf, unterscheiden sich jedoch vor allem im Fertigungsprozess.

1K-Epoxidharze

Einkomponentige, warmhärtende DELO MONOPOX Epoxidharze bieten herausragende Produkteigenschaften. Sie erreichen gute Festigkeiten selbst bei Temperaturen von 220 °C, d.h. sie überstehen nicht nur kurzzeitig solche Temperaturspitzen, sondern lassen sich dauerhaft im Hochtemperaturbereich einsetzen und sind so selbst für Motoren der Isolierstoffklasse C verwendbar. Zudem zeigen sie eine hohe chemische Beständigkeit, eine große Spaltüberbrückung sowie eine gute Haftung auf vernickelten Oberflächen, was insbesondere für Magnetverklebungen wichtig ist.

Sie erfordern zwingend eine Warmhärtung, die bei typischen Klebstoffen und Temperaturen zwischen 20 und 40 Minuten dauert. Aufgrund der zusätzlichen Aufheizzeit der Fügeteile und der Energiekosten werden Konvektionsöfen eher für kleinere Motoren eingesetzt. Für mittelgroße Motoren oder bei hohen Stückzahlen bietet sich eine Induktionshärtung an, wobei metallische Werkstücke, partiell oder komplett, mittels einer stromführenden Spule einem elektromagnetischen Wechselfeld ausgesetzt werden. Durch das Anlegen dieses Feldes werden im Material Wirbelströme erzeugt, die entgegengesetzt zum ursprünglichen Strom fließen und so die Wärme entstehen lassen. Die Induktion erlaubt eine sehr schnelle Erwärmung von elektrisch leitfähigen Bauteilen, was die Aufheizzeit drastisch reduziert und eine beschleunigte Aushärtung in bis zu einer Minute ermöglicht.

2K-Epoxidharze

Je mehr es sich um große und massive Bauteile handelt, desto eher dürfte die Wahl auf zweikomponentige DELO-DUOPOX Produkte fallen. Diese überzeugen neben einer guten Spaltüberbrückung auch mit ihrer Schälfestigkeit und ihrem Spannungsausgleich.

Zweikomponentige Epoxidharze härten zwar prinzipiell bei Raumtemperatur aus, was durchaus einige Zeit dauert, ihre Vernetzung lässt sich aber ebenfalls mit Wärme beschleunigen. So ist eine ausreichende Handlingfestigkeit für die Weiterverarbeitung bei geeigneten Klebstoffen schon nach fünf Minuten bei 80 °C erreicht, die vollständige Aushärtung nach zehn Minuten. Kommt eine Induktionserwärmung bei 100 °C zum Einsatz, können die Bauteile sogar innerhalb von einer Minute mit einer Festigkeit von 10 MPa fixiert werden. Die volle Endfestigkeit erhält der Klebstoff dann bei Raumtemperatur.

Gegenüber einer Aushärtung bei höheren Temperaturen, wie sie etwa bei einkomponentigen Produkten erforderlich ist, sorgen diese moderaten Bedingungen für eine kürzere Aufheizzeit der Bauteile und einen geringeren Energiebedarf in der Produktion. Darüber hinaus lässt sich ein solcher Klebstoff auch für temperatursensible Materialien wie magnetisierte Magnete oder Kunststoffe verwenden. Gleichzeitig halten diese Produkte inzwischen auch höheren Temperaturen stand. So ist ein Einsatz für Motoren der Isolierstoffklasse H durchaus möglich.

Eine Limitierung dieser Produkte liegt insbesondere in den Investitionskosten für eine 2K-Mischanlage sowie in der etwas komplexeren Verarbeitung.

Metallklebstoffe

Auch bei Raumtemperatur härtende DELO-ML Metallklebstoffe auf Methacrylatbasis sind mit einem Temperatureinsatzbereich von bis zu 200 °C sehr hitzebeständig. Daneben bieten die flexibel bis schlagzäh einstellbaren Produkte eine gute Haftung auf glatten Oberflächen. Weil sie sich unter Luftabschluss und in der Gegenwart von Metallionen vernetzen, sind sie nur für geringe Schichtdicken von maximal 250 µm geeignet. Daher kommen sie insbesondere bei Wellenverklebungen zum Einsatz, da der Fügespalt hier aufgrund von sehr engen Toleranzen gering ist.

Methacrylate stehen zudem bei einigen Werkstoffen vor Herausforderungen. So enthält die Beschichtung vom Neodymmagneten in Hochleistungsmotoren nur wenige Metallionen, ebenso wie die Ferritkerne einfacher Motoren. Mit Hilfe von Aktivatoren, die aufgesprüht oder per Tauchbad aufgetragen werdne und inzwischen auch lösungsmittelfrei verfügbar sind, lässt sich die Haftung auf schwierigen Materialien signifikant verbessern. Zudem hat der Aktivator einen weiteren Vorteil: Er beschleunigt die Aushärtung ungemein. Typische Zeiten für eine Funktionsfestigkeit liegen bei 30-60 Sekunden.

Sind noch kürzere Taktzeiten gefordert, kommen dualhärtende Urethanacrylate ins Spiel. Sie härten an der Kehlnaht unter UV- oder sichtbarem Licht innerhalb von weniger als 10 Sekunden aus, wodurch die Bauteile fixiert werden und sich direkt weiterverarbeiten lassen. Die volle Festigkeit erhält der Klebstoff dann wie gehabt unter Luftabschluss. Dabei lässt sich außerdem ein Prozessschritt einsparen, indem kein mechanisches Fixieren der Bauteile erforderlich ist, wie es vor einer Warmhärtung häufig der Fall ist.

Voller Schutz per Verguss

Für die eingangs erwähnten Vergussanwendungen gibt es im Wesentlichen zwei Optionen. Für mittlere Anforderungen bieten sich dualhärtende Produkte an, die mit Licht fixiert werden und anschließend ihre volle Festigkeit über die vorhandene Luftfeuchtigkeit oder mit Wärme erreichen. Sie sorgen für eine schnelle Weiterverarbeitbarkeit bei gleichzeitig sicherer Aushärtung in Schattenzonen.

Sind die Anforderungen ausgesprochen hoch, etwa weil eine ausgezeichnete Widerstandsfähigkeit gegenüber aggressiven Medien wie Getriebeöl oder eine hohe thermische Beständigkeit bei gleichzeitig geringer Wärmeausdehnung benötigt werden, sollte die Wahl auf Hochzuverlässigkeitsprodukte fallen. Diese sind als 1K- und 2K-Varianten für kleinere bzw. größere Volumina verfügbar und erreichen dank ihrer speziellen Zusammensetzung Wärmeausdehnungskoeffizienten von bis zu 11 ppm/K.

Fazit

Angesichts der zunehmenden Material- und Oberflächenvielfalt wird Kleben zunehmend attraktiver, zumal es auch unter Kostenpunkten äußerst wettbewerbsfähig ist. Dabei gibt es für jede Größe und Anwendung eine Vielzahl möglicher Produkte. Um die Anzahl der zu testenden Produkte im Rahmen zu halten, empfiehlt sich eine Betrachtung der unterschiedlichen Produktgruppen.