Sicherer, komfortabler, leichter, effizienter, und umweltfreundlicher sollen Flugzeuge mit jeder Entwicklung werden. Bestanden Flugzeuge vor 20 Jahren nur zu zwei Prozent aus Composite-Materialien, sind es heute teilweise mehr als 50 Prozent. Neue Verbundtechnologien ersetzen vermehrt Metallteile, und gerade wo solche Werkstoffe Verwendung finden, ist Kleben ein bevorzugtes Fügeverfahren.

Als Pionier der Composite-Technologie ist die österreichische FACC Operations GmbH seit über drei Jahrzehnten führend in Design, Entwicklung und Fertigung von Faserverbundkomponenten und -systemen für die Luftfahrtindustrie. Es heißt, kein anderes Unternehmen der Branche sei mit Leichtbauteilen in so vielen Flugzeugen vertreten. Die Produktpalette umfasst Strukturbauteile an Rumpf und Tragflächen wie aerodynamische Winglets, Verkleidungen und Abdeckungen im Triebwerksbereich sowie komplette Passagierkabinen für Verkehrsflugzeuge, Business Jets, Frachtflugzeuge und Hubschrauber.

Der Tier 1-Zulieferer erzielte im Geschäftsjahr 2017/18 einen Jahresumsatz von 750 Mio. Euro und beschäftigte zuletzt mehr als 3.400 Mitarbeiter. Er produziert für alle großen Flugzeughersteller wie Airbus, Boeing, Bombardier, Embraer oder Sukhoi sowie alle bedeutenden Triebwerkhersteller und Sublieferanten.

Komfortabel & funktionell

Was den Innenraum von Passagierflugzeugen betrifft, fordern die OEMs Leichtigkeit und Langlebigkeit von Gepäckablagen, Entertainmentsystemen, Waschräumen & Co. Die Passagiere wünschen sich Komfort und ansprechendes Design. Im Falle der Gepäckablagen von FACC Operations, die unter anderem im Airbus A380 sowie der A320-Familie Verwendung finden, setzt die Interior-Division auf Faserverbundmaterialien in Form von Wabenplatten. Diese bestehen aus phenolharzbeschichteten Aramid-Fasern - bekannte Handelsnamen von Aramid sind beispielsweise Nomex oder Kevlar -, wodurch sie leicht und robust sind. Darauf wird eine transparente Dekorfolie aus Polyvinylfluorid zur Oberflächenbeschichtung aufgebracht. Diese Dekorfolie ist schmutzabweisend, chemikalienbeständig und sorgt für eine angenehme Haptik der Oberflächen sowie eine ansprechende Optik.

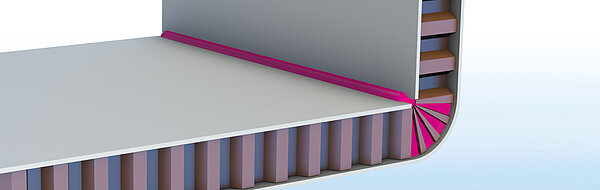

Die sogenannten Faserverbund-Sandwichpanels sind leicht und sehr verwindungssteif, aber als Halbzeuge völlig plan. Für gebogene oder gewinkelte Strukturen müssen sie noch weiter bearbeitet werden. Im FACC Operations-Interior-Werk im oberösterreichischen Ort im Innkreis kommt dafür das so genannte "Ditch & Pot"-Verfahren zum Einsatz, bei dem die Wabenstruktur aus der Rückseite des Faserverbund-Sandwichs ausgeschnitten wird. Dadurch lässt sich das Sandwichpanel an dieser Stelle biegen oder anwinkeln. Den entstandenen Kanal füllt FACC Operations anschließend mit Klebstoff auf, der nach seiner Aushärtung das Sandwichpanel dauerhaft in der gewünschten Form hält.

Lange Verarbeitungszeit für manuelles Arbeiten

Dabei stellte FACC Operations einige Anforderungen an den Klebstoff: Aufgrund der zu erwartenden Klebstoffmenge sollte er zweikomponentig sein und für eine einfache Verarbeitung ein Mischungsverhältnis von 1:1 aufweisen. Angesichts der Verwendung in Gepäckablagefächern ist zudem eine hohe Festigkeit gefordert, die besonders Produkte auf Epoxidharzbasis sehr gut erfüllen. Durch die manuelle Produktion und eventuell nötiges Nachbearbeiten am Bauteil soll die Verarbeitungszeit eines 100 g-Ansatzes mindestens 30 Minuten betragen, die Aushärtezeit bis zur Anfangsfestigkeit bei Raumtemperatur maximal fünf Stunden.

Flammschutz durch FST-Test bestätigt

Nach intensiven Tests entschied sich die FACC Operations für das neue, von DELO speziell für den Flugzeuginnenraum entwickelte Produkt DELO-DUOPOX AB8390. Dieses wurde eigens für Ditch & Pot-Anwendungen bei Sandwich-Panels konzipiert. Weitere Versuche zeigen zudem, dass es sich bei diesem Konstruktionsklebstoff um ein echtes Multitalent handelt, denn auch lasttragende Verbindungen mit Inserts würden sich zur Verklebung mit diesem Produkt eignen.

Das thixotrope Epoxidharz lässt sich mit dem DELO-AUTOMIX-System im Prinzip einkomponentig und damit schnell und einfach dosieren. Der Klebstoff härtet bei Raumtemperatur innerhalb der vorgegebenen Parametern vollständig aus. Um die Taktzeiten der Fertigung zu reduzieren, können erhöhte Temperaturen, z. B. bei + 60 °C, die Aushärtung nochmals deutlich beschleunigen - bei gleichbleibend hoher Endfestigkeit.

DELO-DUOPOX AB8390 erfüllt nicht nur die bereits erwähnten Anforderungen, sondern auch "standalone" - d.h. rein der Klebstoff - die Vorgaben der Luftfahrtbehörden. Dazu gehört zum Beispiel der Brandschutz im Flugzeuginnenraum, der sogenannten FST-Test (Flame, Smoke Toxicity/ Brennbarkeit, Rauchgasdichte und -toxizität). Zudem ist der Klebstoff konform mit der RoHS-Richtlinie 2015/863/EU.

Konstant weißer Konstruktionsklebstoff

Der flammgeschützte Klebstoff zeigt sowohl eine gute Festigkeit als auch eine hohe Chemikalienbeständigkeit im für den im Flugzeuginnenraum wichtigen Temperaturbereich von - 55 °C bis + 85 °C. So beträgt die Zugscherfestigkeit von zwei sandgestrahlten, miteinander verklebten Standardprüfkörpern aus Aluminium 25 MPa. Dieser Wert wird auch nach 500 Stunden Lagerung bei +70 °C in einer Referenzflüssigkeit für Skydrol (Tri-n-Butylphosphat) annähernd erreicht.

Zudem ist DELO-DUOPOX AB8390 so farbecht-weiß, dass er auch nach einer 1.000 Stunden-Lagerung bei + 70 °C und 85 % vergilbungsstabil bleibt. Damit bietet er FACC Operations den Vorteil eines dauerhaft stabilen Farbergebnisses für optisch anspruchsvolle Anwendungen wie Gepäckablagefächer.