Dichtungen haben einen entscheidenden Einfluss auf die Funktion und Lebensdauer von Anlagen, Bauteilen und Komponenten. Trotzdem gehören sie zu den Bauteilen, die erst dann viel Aufmerksamkeit erfahren, wenn sie ihre Funktion nicht mehr richtig erfüllen. Während O-Ringe wahrscheinlich am weitesten verbreitet sind und es daneben noch einige andere statische Varianten gibt, eröffnet die Klebtechnik mit Flüssigdichtungen sowie dem Dichtkleben weitere Optionen für das sichere Abdichten.

In der industriellen Fertigung müssen Fügespalte von Bauteilen oft abgedichtet werden, um das Eindringen von Luft, Staub, Wasser und aggressiven Chemikalien zu verhindern. Dies ist insbesondere in der Elektronik, der Automobilindustrie, dem Maschinenbau sowie der Prozesstechnik gefragt. Typische Anwendungen sind so unterschiedlich wie die Branchen, in denen sie zum Einsatz kommen. Beispielhaft lassen sich Gehäuse von elektronischen Komponenten, Magnete sowie natürlich Fluidiksysteme nennen.

Bis zu einem gewissen Maß können Bauteile ohne zusätzliche Dichtung rein konstruktiv abgedichtet werden. Sobald die Anforderungen steigen, ist jedoch eine separate Dichtung erforderlich. Klassischerweise beantwortet der Konstrukteur diese Aufgabe mechanisch, indem er die Geometrie so auslegt, dass eine statische Dichtung in den Fügespalt eingelegt werden kann. Je nach thermischen, chemischen und mechanischen Anforderungen bestehen Industriedichtungen zumeist aus Gummi, Silikonen, thermoplastischen Elastomeren oder Teflon.

Gummi geben

Gummi ist dabei das am weitesten verbreitete Material, und die Entscheidung für Kautschuk-basierte Produkte hat auch einige Vorteile. Sie dichten sehr gut ab: Der dafür wichtige Druckverformungsrest liegt bei NBR bei den Standardbedingungen +100 °C/24h typischerweise bei 20% - 30%. Zudem sind sie etabliert, thermisch, chemisch sowie mechanisch robust und verursachen nur geringe Materialkosten. Sie haben aber auch Nachteile, insbesondere was ihre Integration in den Fertigungsprozess angeht.

Liegt eine runde Dichtgeometrie vor, dürften die Nachteile in den meisten Fällen nichts ins Gewicht fallen und O-Ringe die wirtschaftlichste Lösung sein. Bei Dichtschnuren oder Dichtbändern, wie sie etwa für Gehäuse in Frage kommen, wird eine effiziente Fertigung schon komplizierter. So müssen sie an der Verbindungsstelle, wo sich die beiden Enden berühren, händisch nachgeklebt werden, was einen weiteren und unter Umständen zeitintensiven Prozessschritt bedeutet.

Gummi mit komplexeren Geometrien lässt sich per Stanz- oder Vulkanisierungsform herstellen. Damit lassen sich einfache Produktionsprozesse realisieren, die aber nur für hohe Stückzahlen effizient sind, schließlich müssen die kostenintensiven Formen für jede Geometrie vorgehalten werden.

Auch thermoplastische Elastomere halten dicht

Alternativ sind häufig Dichtungen mit Thermoplastischen Elastomeren (TPE) möglich, die im Spritzgussverfahren direkt auf den Werkstoff des Bauteils angespritzt werden. Sie sind robust, abriebfest und haften gut auf technischen Kunststoffen wie PA, PC oder PBT, womit die Dichtung verliersicher wird. Bei Raumtemperatur verhalten sich TPE wie klassische Elastomere, allerdings begrenzt die thermoplastische Komponente den Temperatureinsatzbereich auf 80-100 °C, wobei der DVR bei höheren Temperaturen zunimmt. Bei dem weit verbreiteten TPU beträgt er etwa 80% (+100°C/24h), bei anderen TPE sind Werte um die 50% möglich.

Das Anspritzen ist ein einfacherer Prozess als das Vulkanisieren, aber auch nicht ganz trivial. insbesondere da TPU eher mäßig zu verarbeiten ist und immer noch ein Werkzeug für jede Geometrie benötigt wird. Darüber hinaus wird eine Mehrkomponenten-Spritzgussmaschine benötigt, wenn das Bauteil nicht in einem zusätzlichen Prozessschritt nochmal eingelegt werden soll.

Erst flüssig, dann dicht

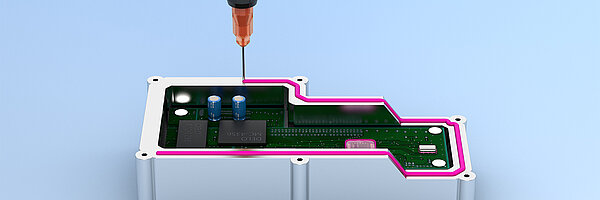

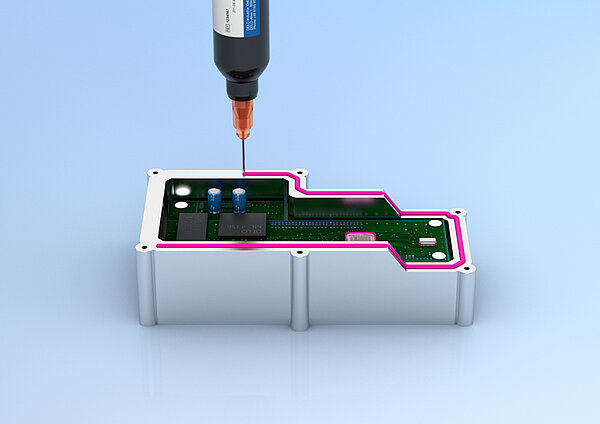

Bei Flüssigdichtungen fallen solche Investitionskosten dagegen nicht an. Flüssigdichtungen sind standfeste, hochviskose Produkte auf Klebstoffbasis, die in der gewünschten Höhe und Form dosiert werden und dann in ihrer Einsatzposition aushärten. Sie eignen sich aufgrund ihrer flexiblen Anwendungsmöglichkeiten für die Realisierung komplexer Bauteilgeometrien, auch dreidimensionaler Art. Ein weiterer Vorteil im Vergleich zu Feststoffdichtungen ist, dass Flüssigdichtungen nicht nur teilweise auf den Rauspitzen aufliegen, weshalb sie Welligkeiten besser abdichten und größere Fertigungstoleranzen erlauben.

Sie erfordern im Vergleich zu komplexen Gummi- oder TPU-Dichtungen zudem weniger Arbeitsschritte, benötigen geringe Rüstzeiten der Maschinen und erzeugen weniger Ausschuss als Stanzformen. Ein Automatisieren des Produktionsprozesses ist einfach möglich, wobei sich alle Bauteile über eine Anlage fertigen lassen. Potentielle Dosierfehler in der Dichtraupe werden durch Fluoreszenz detektiert, was eine optische Inline-Prüfung erlaubt. Da nicht länger eine Vielzahl an Dichtungen vorgehalten werden muss, entfallen Lagerkosten.

Bislang fanden oft Produkte mit Silikon- oder Polyurethanbasis als Flüssigdichtung Verwendung. Diese zweikomponentigen Systeme härten aber langsam aus, womit sie eher für große Bauteile oder Kleinserien geeignet sind. Bei großen Serien konnte der unkomplizierte und flexible Prozess mit Flüssigdichtungen häufig nicht den Geschwindigkeitsnachteil gegenüber Gummi- oder TPU-Dichtungen kompensieren.

Seit einiger Zeit gibt es jedoch einkomponentige, lichthärtende Acrylate, die ihre Stärken insbesondere bei Großserien ausspielen. So sorgt hochenergetisches UV-Licht für eine volle Endfestigkeit innerhalb weniger Sekunden, was die für höhere Stückzahlen notwendigen kurzen Taktzeiten und ein direktes Weiterverarbeiten der Bauteile ermöglicht.

Das gute Rückstellverhalten der Materialien erlaubt eine zuverlässige Abdichtung nach dem Fügen: Durch den niedrigen Druckverformungsrest von bis zu 10% (+85 °C, 24h) federn sie wieder zurück, wenn sie nicht mehr verpresst werden. Da es zudem zahlreiche oberflächentrockene Varianten gibt, ist auch eine wiederholte Demontage möglich. Darüber hinaus zeigen acrylatbasierte Flüssigdichtungen wasserabweisende Eigenschaften, sodass IP67-Anforderungen erfüllt werden. Sie sind LABS- und lösungsmittelfrei und weisen einen Temperatureinsatzbereich von -40 bis 120 °C auf.

Nimm 2: Dichten und Kleben in einem

Soll eine Dichtung explizit nicht wieder lösbar sein, bietet sich das Dichtkleben an. Auch hier ist eine freie Formgestaltung sowie der Einsatz von Fluoreszenz für die Inline-Auftragskontrolle möglich. Ein weiterer Vorteil ist die Kraftübertragung – außer dem Abdichten der Bauteile verbindet der Klebstoff diese auch dauerhaft. Daraus ergibt sich auch ein geringerer Platzbedarf. Es kann so auf Schrauben verzichtet werden, was kleinere Gehäuse ermöglicht, zur Miniaturisierung der Baugruppe beiträgt und die Anzahl der Schritte in der Fertigung reduziert.

Für hochvolumige Anwendungen eignen sich, je nach thermischer und chemischer Anforderung, vor allem lichthärtende Acrylate und Epoxidharze. Während die Epoxidharze etwas temperaturstabiler sind, überzeugen die Acrylate mit einer größeren Flexibilität sowie einer schnelleren Aushärtung. Zudem gibt es bei beiden Produktfamilien dualhärtende Varianten, die über den Kontakt mit Luftfeuchtigkeit oder per Ofenhärtung selbst in Schattenzonen für eine vollständige Vernetzung sorgen.

Fazit

Dichtungen sind mehr als Gummiringe. Wie bei allen Materialien hat die Vielfalt auch hier enorm zugenommen. Mit lichthärtenden Flüssigdichtungen und dem Dichtkleben bietet die Klebtechnik dem Anwender neue Optionen, seine Konstruktion zu optimieren und gleichzeitig einen effizienten wie auch flexiblen Produktionsprozess zu erreichen.

Infobox: Druckverformungsrest (DVR)

Wesentlich für den Einsatz von Dichtungen ist die bleibende Verformung, schließlich wird eine Flanschdichtung auf eine bestimmte Dicke zusammengepresst und übt eine Pressung auf die Flanschflächen aus. Mit der Zeit nimmt diese Pressung ab, da sich das Dichtungsmaterial auch plastisch verformt. Je stärker die Verformung ist, desto mehr lässt die Presskraft und damit die Dichtwirkung nach.

Dieser Wert wird meist mit der Kenngröße Druckverformungsrest (DVR) angegeben. Zur Bestimmung des DVR wird nach DIN ISO 815 oder ASTM D 395 ein zylindrischer Prüfkörper um – häufig – 25 % zusammengedrückt und bei bestimmter Temperatur eine gewisse Zeit so gelagert. Typisch dafür sind 24 Stunden bei 100 °C oder bei 85 °C. Zumeist 30 Minuten nach der Entlastung wird bei Raumtemperatur wieder die Höhe gemessen und daraus die bleibende Verformung ermittelt. Je niedriger der DVR dann ist, desto mehr hat das Material seine ursprüngliche Höhe wieder voll erreicht hat. Ein DVR von 100 % dagegen hieße, dass der Körper überhaupt keine Rückstellung mehr zeigt.