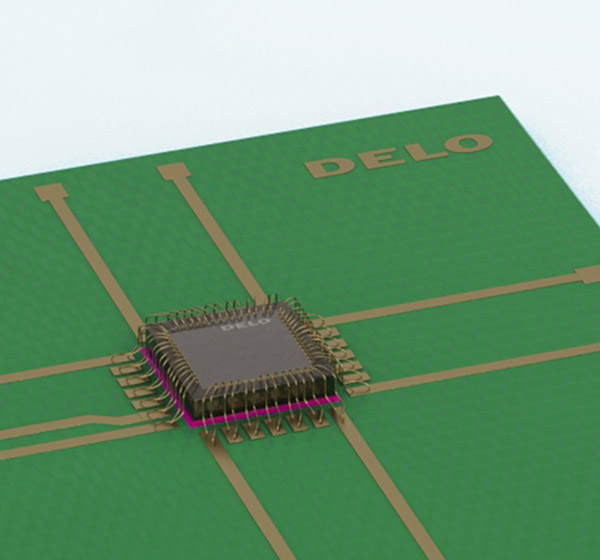

DELO hat einen Elektronikklebstoff entwickelt, der wärmeleitend und elektrisch isolierend zugleich ist und selbst nach standardisierten Feuchtigkeitstest mit anschließenden Reflow-Durchläufen gute Festigkeiten zeigt. DELO MONOPOX TC2270 sorgt für eine schnelle Wärmeübertragung und für ein dauerhaft zuverlässiges Funktionieren von Halbleitern in der Leistungselektronik.

Ein häufiger Grund für den Ausfall von Leistungshalbleitern ist die Wärmeentwicklung in den oftmals sehr kleinen Bauteilen, da meist keine effiziente Wärmeabfuhr gegeben ist. Klebstoffe erfüllen hier neben dem dauerhaften Verbinden auch die Funktion der Wärmeableitung und elektrischen Isolation.

Bei dem Elektronikklebstoff von DELO handelt es sich um ein einkomponentiges, warmhärtendes Epoxidharz. Durch den Keramikfüllstoff Aluminiumnitrid wird eine sehr hohe thermische Leitfähigkeit von 1,7 W/(m∙K) erzielt (gemessen in Anlehnung an ASTM D5470). Diese ist vergleichbar mit Silber gefüllten ICA-Klebstoffen (ICA = Isotropic Conductive Adhesives), die eine Wärmeleitfähigkeit von ~1,5-2,0 W/(m∙K) besitzen.

Advantages

Ein Vorteil von DELO MONOPOX TC2270 gegenüber ICA-Klebstoffen ist die gleichzeitige elektrische Isolation. Der Klebstoff sorgt damit sowohl für eine zuverlässige Wärmeableitung als auch für die elektronische Trennung von Baugruppen. Zudem können die anteiligen Bauteilkosten durch den Einsatz des neuen Elektronikklebstoffes reduziert werden.

Im ausgehärteten Zustand weist DELO MONOPOX TC2270 Druckscherfestigkeiten von 34 MPa auf dem Verbundwerkstoff FR4 und 11 MPa auf dem Hochleistungskunststoff LCP auf. Werden Mikrochips verklebt, erreicht der Elektronikklebstoff im Die-Shear-Test (1x1 mm² Silizium-Dies auf Goldoberfläche) Werte von 60 N. Auch nach standardisierten Feuchtigkeitstests zeigt DELO MONOPOX TC2270 gute Festigkeiten. Zur Bestimmung des Moisture Sensitivity Levels (MSL 1) wurden Silizium-Dies auf unterschiedliche Leiterplatten-Materialien verklebt, eine Woche lang bei 85 °C und 85% Luftfeuchtigkeit gelagert und anschließend drei aufeinanderfolgenden Reflow-Durchläufen unterzogen. Selbst nach diesen Belastungen behielt der Klebstoff sein hohes Festigkeitsniveau.

Um die Verklebung von wärmeempfindlichen Baugruppen zu ermöglichen und diese nicht durch zu hohe Aushärtetemperaturen zu schädigen, wurde in der Entwicklung ein chemisches System verwendet, dass bereits bei einer Aushärtungstemperatur von 60 °C nach 90 Minuten seine Endfestigkeit erreicht. Bei 80 °C kann der Aushärtungsprozess auf 15 Minuten reduziert werden. So können Produktionsprozesse individuell auf die zu fertigenden Bauteile und Stückzahlen angepasst werden. Der Temperatureinsatzbereich des Klebstoffs liegt zwischen -40 bis +150 °C.