Im Zuge der unaufhaltsamen Miniaturisierung müssen in der Fertigung immer kleinere und empfindlichere Bauteile miteinander verbunden werden. Mit der Funktionalität nimmt gleichzeitig der Materialmix zu und auch die Qualitätsansprüche steigen – diese Entwicklung erfordert Fügeverfahren, die Kleinstbauteile zuverlässig fixieren. Kleben ist vielfach die Lösung, um den Anforderungen an Materialvielfalt und engen Bauraum gerecht zu werden. Kleine Bauteile zu verkleben bedeutet wiederrum, winzige Klebstoffmengen präzise zu applizieren.

Häufig sollen zudem die Kosten weiter sinken, wozu vor allem die Produktionsprozesse beschleunigt werden müssen. Die Herausforderung für die Mikrodosiertechnik ist damit klar umrissen: Immer kleinere Mengen sind mit immer höherer Präzision in immer kürzerer Zeit zu dosieren.

Der Druckbereich hat vorgemacht, wie dies erreicht werden kann: Nadeldrucker, die Tinte durch das Absetzen eines Stiftes auf das Papier übertrugen, waren extrem langsam und ihre Linienbreiten groß. Durch den Übergang auf Inkjet-Systeme, die die Tintenflüssigkeit in Form von winzigen Tropfen berührungslos auftragen, konnten Geschwindigkeit und Auflösung dramatisch gesteigert werden.

Jetten schlägt Nadel

Diese Vorteile können auch bei der Dosierung von Klebstoffen genutzt werden, wenn aus einem gewissen Abstand ein freifliegender Tropfen „gejettet“ wird. Das zeitraubende Absetzen einer Dosiernadel auf dem Substrat und das anschließende Aufbringen des Mediums in der klassischen Dosierung entfallen, sodass sich dieser Zeitvorteil unmittelbar in höheren Taktraten niederschlägt.

Beim Jetten spielen Toleranzen der Bauteilposition in z-Richtung keine Rolle, da der frei fliegende Klebstofftropfen prinzipbedingt die Substratoberfläche erreicht. Das bei der Nadeldosierung immer vorhandene Risiko einer Kollision von Nadel und Bauteil ist damit im Jet-Modus von vorneherein ausgeschlossen, eine Kameravermessung vor und während dieses Prozesses zumindest nicht deshalb erforderlich. Aufgrund des Verschlusssystems kann es auch nicht zu einem unerwünschten Nachtropfen wie bei Nadelventilen kommen. Es wird also kein Klebstoff verschleppt.

Vereinfachend kann man sagen, dass sich Unternehmen bei erforderlichen Kleinstmengen von wenigen Milligramm dann für das Nadeldosieren entscheiden, wenn allerhöchste räumliche Präzision gefordert ist. Auf das Jetten setzen sie immer dann, wenn ein Beschleunigen der Produktion im Mittelpunkt steht.

Pneumatischer oder piezobasierter Antrieb?

Ist letzteres der Fall, können sie bei der Auswahl eines geeigneten Dosiergeräts zwischen zwei Antriebssystemen wählen. Dabei sind die Ansprüche an den Aktor, der den ausstoßenden Druckimpuls erzeugt, bei meist mittel- und hochviskosen Medien wie Klebstoffen und im Unterschied zu dünnflüssigen Tinten jedoch wesentlich höher. So bewegt sich der Ventilstößel im Schließvorgang mit hohem Impuls in Richtung die Auslassöffnung. Der Staudruck an der Stößelspitze bewirkt, dass die Oberflächenenergie und die hohen Bindungskräfte innerhalb der Flüssigkeit überwunden werden und sich ein frei fliegender Tropfen aus der Ventilöffnung ablöst. Hohe Aktorkräfte und -geschwindigkeiten sind einer der ausschlaggebenden Faktoren, damit dieser Prozess funktioniert. Allerdings kann das berührungslose Dosieren seine Geschwindigkeitsvorteile nur dann ausspielen, wenn das Ventil auch die größte Zeit einsatzbereit ist. Genau hier liegt die Schwachstelle gängiger Systeme.

Deren Aktoren basieren entweder auf pneumatischen Antrieben, in denen gleitende und damit auch reibende Dichtelemente verwendet werden, oder auf keramischen Piezoaktoren mit teilweise ebenfalls reibend gelagerten Hebelmechanismen. Reibung in Verbindung mit hohen Geschwindigkeiten und bruchanfällige Keramikmaterialien in Verbindung mit hohen Stoßkräften führen zu hohem Verschleiß und begrenzter Lebensdauer. Das macht den Geschwindigkeitsvorteil der Jettechnik in Teilen wieder zunichte und erzeugt substantielle Kosten.

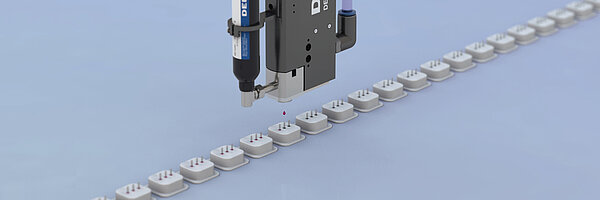

Pneumatisch: Das neue Mikrodosierventil von DELO

Als einziger Klebstoffhersteller entwickelt DELO Industrie Klebstoffe eigene Jetventile. Bei seinem neuen Mikrodosierventil DELO-DOT PN3 setzt das Unternehmen auf ein pneumatisches Aktorsystem. Im Gegensatz zu konventionellen Pneumatikantrieben kommt es ohne gleitende oder reibende Bauelemente aus und ist so robust, dass es eine außergewöhnlich lange Lebensdauer von bis zu einer Milliarde Dosierzyklen erreicht.

Im Vergleich zum Vorgängermodell DELO-DOT PN2 zeigt das Ventil eine gesteigerte Jet-Performance. So sind viele Klebstoffe in deutlich kleineren Mengen dosierbar, im Durchschnitt liegt das minimale Dosiervolumen um den Faktor drei niedriger. Bestimmte Produkte lassen sich sogar in Mengen von 2 nl dauerhaft jetten. Im Gegensatz dazu beträgt das maximale Dosiervolumen pro Tropfen knapp 5000 nl, womit das Ventil eine große Flexibilität in der Fertigung bietet. Erreicht wird dies mit einer optimierten Geometrie der Fluidik sowie durch zwei verschiedene Stößelvarianten, einer für Kleinstmengen und einer für kleine bis mittlere Tropfengrößen.

Dank des modularen Aufbaus ist der Aktor komplett von der widerstandsfähigen Fluidik separiert, die sich wiederrum einfach in ihre Einzelteile zerlegen lässt. So können die klebstoffberührenden Komponenten vollständig und einfach gereinigt werden, wobei alle Bereiche, die mit dem Dosiermedium in Kontakt kommen, ohne Spezialwerkzeug leicht zugänglich sind. Um den Anlagenstillstand etwa bei einem Wechsel des Klebstoffs zu minimieren, kann die Fluidik komplett gewechselt werden. Einzelteile wie der chemikalienbeständige, aus Edelstahl gefertigte Fluidikkörper, Düsen mit unterschiedlichen Durchmessern und Geometrien sowie die Düsenheizung sind zudem separat erhältlich und lassen sich schnell und ohne besonderen Aufwand vor Ort durch den Anwender tauschen, was bei vergleichbaren Geräten häufig nicht der Fall ist und die Verfügbarkeit maximiert.

Dabei sorgt die neu konzipierte Düsenheizung für dauerhaft stabile Temperatur- und Viskositätsbedingungen im Dosiermedium vorliegen. Die eingebaute thermische Isolierung der Heizung, die ohne offene elektrische Kontakte auskommt und auf das Ventil geschraubt wird, stellt sicher, dass nur der klebstoffführende Teil des Ventils direkt am Ventilausgang beheizt wird und auch empfindliche Produkte lediglich für einen bestimmten Zeitraum einer definierten Wärmebelastung ausgesetzt sind.

Plug & Play-Installation

Gerade in Anlagen mit hohen Durchsatzraten kommt es darauf an, so kompakt wie möglich zu bauen. Daher verfügt der Jetter über kompakte Außenabmessungen (minimal 20,5 mm x 153 mm x 62 mm), die in Kombination mit der im 90°-Winkel positionierbaren Medienzufuhr eine flexible Anpassung an enge Bauräume und eine gute Integration in Produktionsanlagen erlauben. Auf eine bewegte Achse montiert, ist sein geringes Gewicht von weniger als 350 g ideal für hohe Verfahrgeschwindigkeiten und sorgt so dafür, dass die Arbeitsfrequenz von bis zu 330 Tropfen pro Sekunde auch in der Praxis erreicht wird.

Insbesondere im eingebauten Zustand ist das Mikrodosierventil deutlich einfacher zu handhaben als sein Vorgänger. Während viele Parameter über die SPS auslesbar sind, ist dies bei der mechanischen Verstellung nicht der Fall. So lässt sich der Hub des Stößels dank eines Drehrads ohne zusätzliches Werkzeug in fünf Rastpositionen einstellen. Die jeweilige Position wird durch LEDs optisch angezeigt, was die Kontrolle insbesondere nach einem Einbau in eine Produktionsanlage erleichtert.

Fazit

Mit dem neuen DELO-DOT PN3 ist ein Jetventil auf dem Markt, das eine widerstandsfähige Fluidik und einen davon getrennten, pneumatischen Aktor besitzt. In der Kombination ergibt dies ein äußerst robustes, ausfallarmes System, das lange Standzeiten ermöglicht und so Betriebskosten minimiert. Gleichzeitig erfüllt es die Anforderungen der Mikrodosiertechnik, winzige Mengen in hoher Präzision und kürzester Zeit zu dosieren.